مقدمه

در بسیاری از صنایع سنگین مانند ریختهگری، تولید و تأمین قطعات صنعتی با چالشهای متعددی روبهروست. از یکسو، بسیاری از قطعات مصرفی وارداتی هستند و اطلاعات فنی آنها در دسترس نیست. از سوی دیگر، مستندسازی ضعیف یا فقدان دیتاشیت فنی از قطعات باعث میشود که تعمیر یا جایگزینی آنها برای مهندسان دشوار شود. در چنین شرایطی، مهندسی معکوس (Reverse Engineering) بهعنوان یک راهکار اثربخش و علمی برای بازطراحی، بهینهسازی و تولید مجدد این قطعات شناخته میشود.

این فرآیند با تجزیه و تحلیل دقیق نمونه موجود آغاز میشود و تا استخراج اطلاعات ابعادی، شیمیایی و مکانیکی و در نهایت بازتولید قطعه ادامه دارد. مهندسی معکوس نهتنها راهی برای جایگزینی مستندات گمشده است، بلکه زمینهساز بومیسازی فناوری، ارتقاء عملکرد قطعات و کاهش وابستگی به واردات نیز خواهد بود. بهویژه در صنعت ریختهگری که طراحی قالبها، کنترل ترکیب آلیاژی و فرآیند ریختهگری نقش محوری دارند، مهندسی معکوس نقشی کلیدی در حفظ پایداری تولید ایفا میکند.

مهندسی معکوس چیست؟

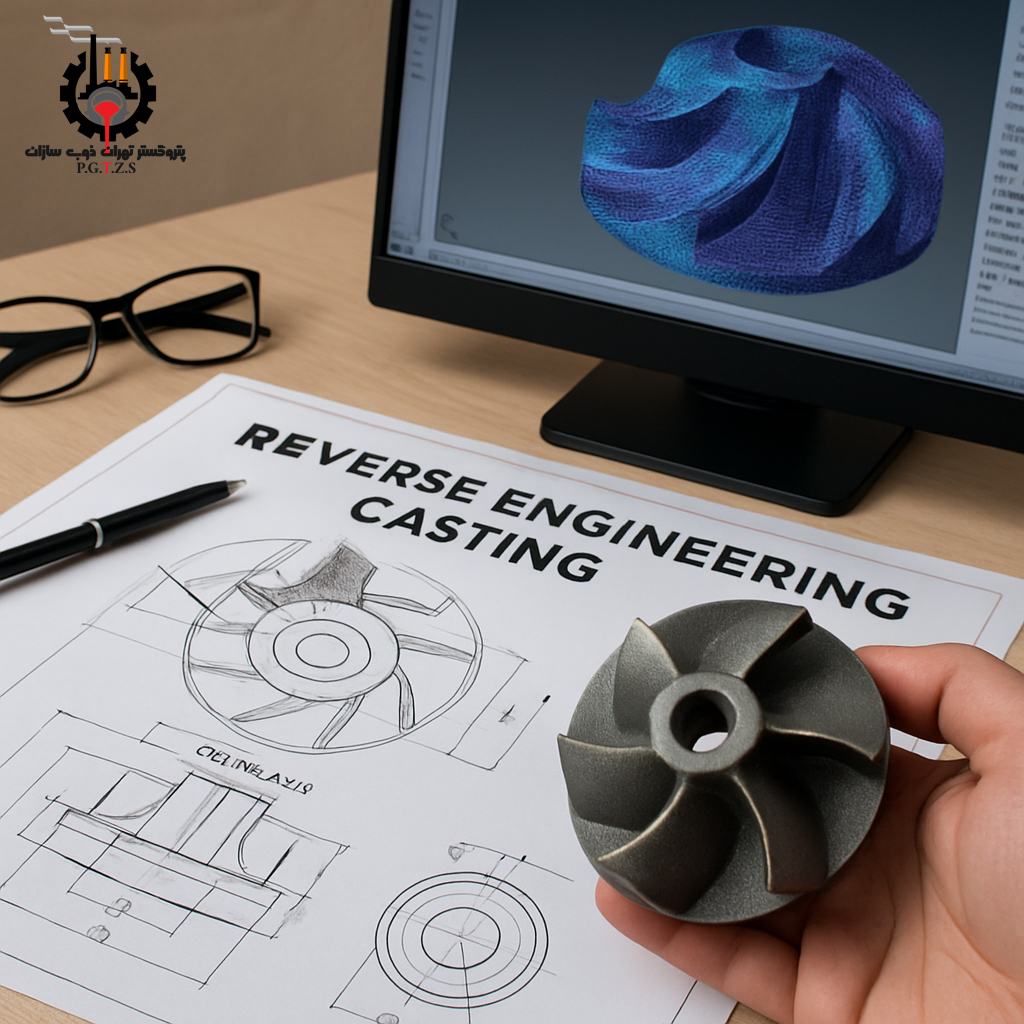

مهندسی معکوس فرآیندی فنی و دقیق است که طی آن، با بررسی یک قطعه فیزیکی چه سالم و چه مستعمل اطلاعات ابعادی، هندسی، مکانیکی و متریالی آن استخراج شده و مستند میشود تا امکان بازتولید، بازطراحی یا اصلاح آن فراهم گردد. این فرآیند معمولاً با باز کردن (Disassemble) قطعه، اسکن دقیق، مدلسازی سهبعدی و در نهایت طراحی فایل CAD آغاز میشود و در برخی موارد با بهبود مشخصات قطعه پایان مییابد.

مثال: فرض کنید در کارخانهای یک شیر صنعتی خارجی نصب شده که دچار خوردگی شده و نقشهای از آن در دست نیست. مهندسی معکوس به تیم فنی کمک میکند بدون نیاز به مستندات، شیر را بازسازی و حتی مقاومتر طراحی کنند.

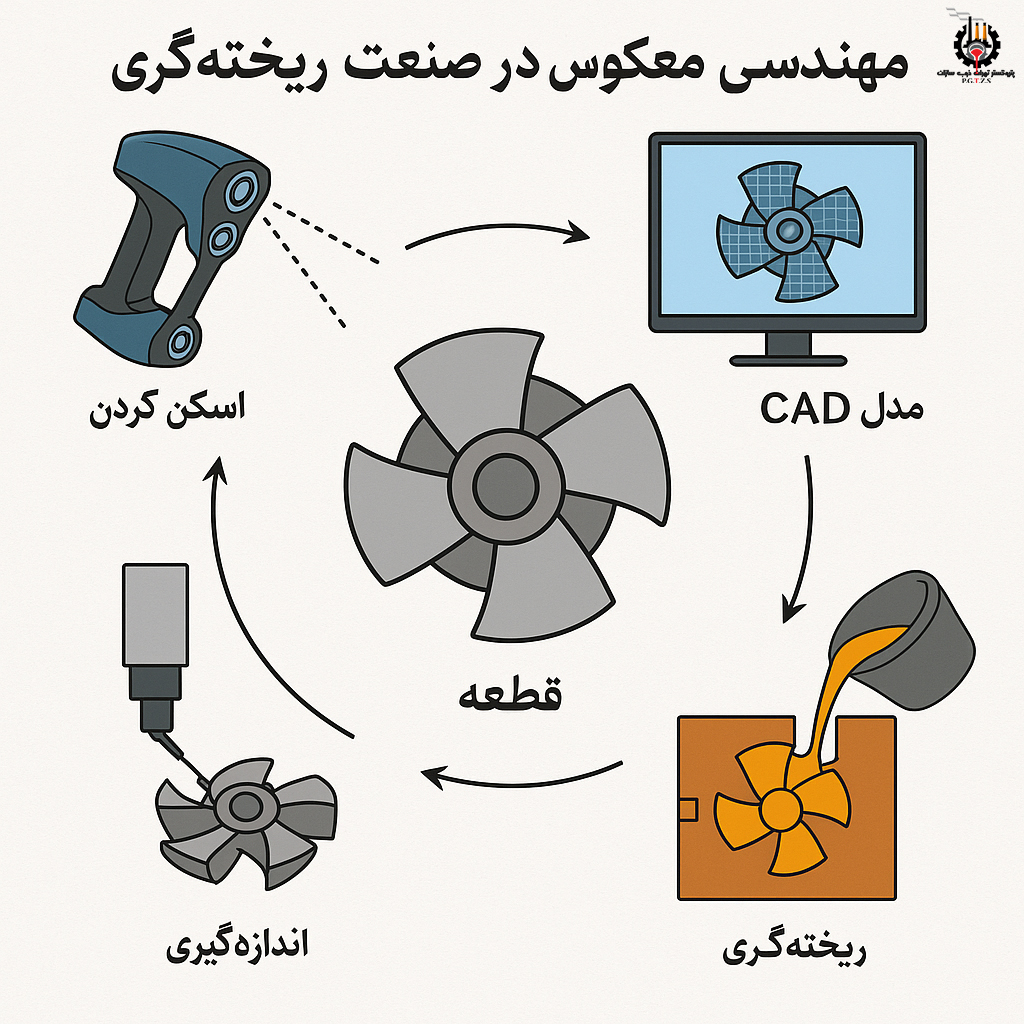

مراحل مهندسی معکوس در صنعت ریختهگری

- تحویل و بررسی اولیه قطعه: بررسی ظاهری، تحلیل کارکرد، شرایط نصب و استخراج ویژگیهای کلیدی.

- اندازهبرداری : با استفاده از CMM یا اسکنرهای نوری، ابر نقاط ایجاد میشود.

- مدلسازی و طراحی CAD: بازسازی هندسه دقیق با نرمافزارهایی مانند SolidWorks یا CATIA.

- تحلیل متریال: ترکیب شیمیایی آلیاژ با استفاده از دستگاه اسپکترومتر یا OES شناسایی میشود.

- ساخت مدل و قالب: بر اساس فایل CAD، قالب آلومینیومی یا چوبی تولید میشود.

- فرآیند ریختهگری : عملیات قالبگیری، ذوب و ریختهگری مطابق استاندارد انجام میشود.

- ماشینکاری نهایی: قطعه خام تراشکاری، سوراخکاری و پرداخت میشود تا به ابعاد دقیق برسد

چرا مهندسی معکوس در صنعت ریختهگری اهمیت دارد؟

در بسیاری از واحدهای ریختهگری، بهویژه در پروژههای مهندسی مجدد، قطعاتی وجود دارند که نه نقشهای دارند و نه اطلاعاتی درباره جنس یا فرآیند تولید آنها باقی مانده است. مهندسی معکوس به این واحدها اجازه میدهد تا با استفاده از نمونه فیزیکی قطعه، تمامی اطلاعات موردنیاز برای طراحی مدل، ساخت قالب، تعیین ترکیب شیمیایی آلیاژ، عملیات ریختهگری و ماشینکاری را بازیابی کرده و به تولید انبوه برسانند.

برای مثال، در ساخت قطعات پمپهای قدیمی نفتی، که تولیدکننده اصلی آنها دیگر فعال نیست، مهندسی معکوس تنها راه تولید مجدد محسوب میشود.

ابزارهای اندازهگیری در مهندسی معکوس

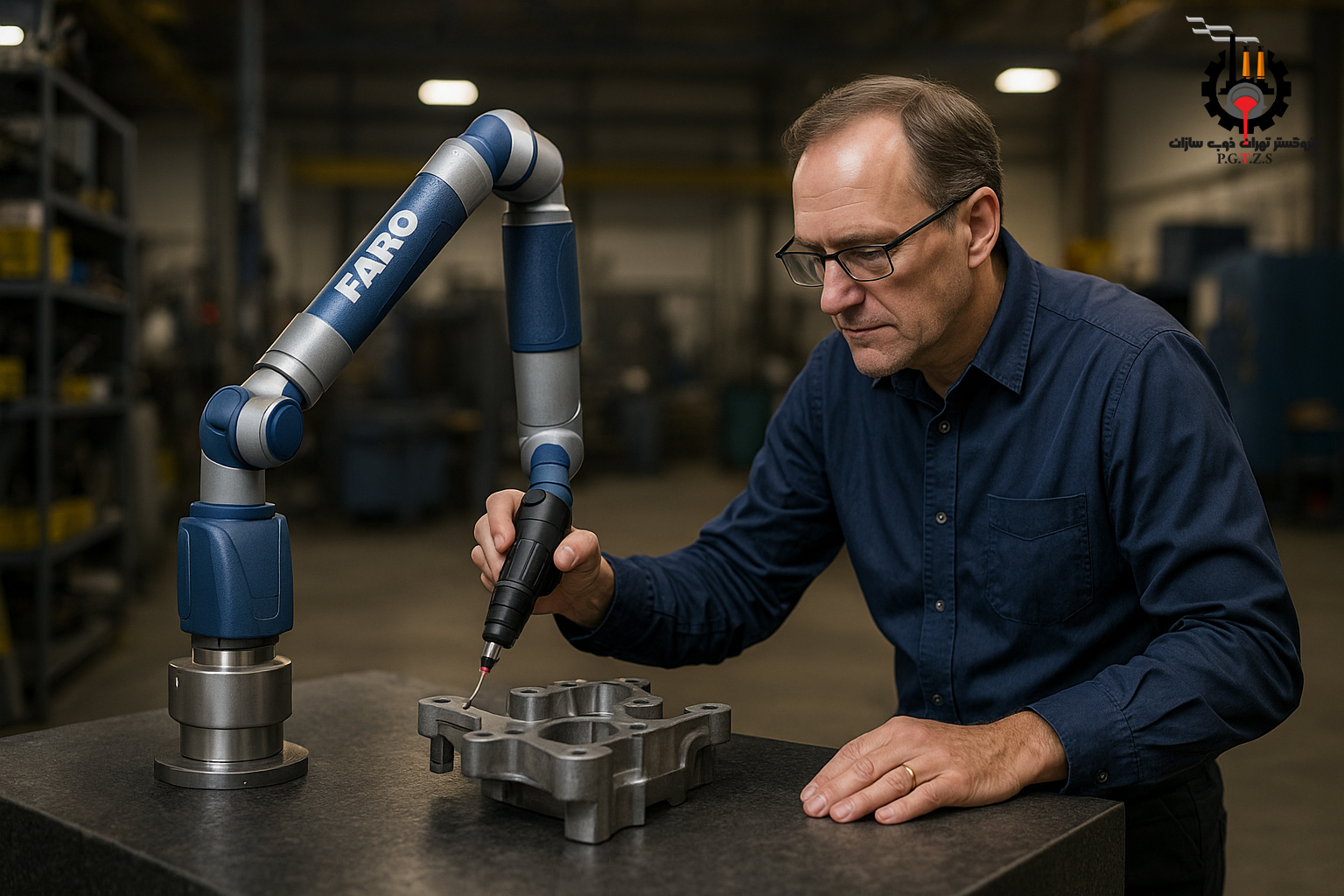

1- اندازهبرداری تماسی (CMM)

یکی از رایجترین و دقیقترین روشهای اندازهبرداری در مهندسی معکوس، استفاده از دستگاههای CMM یا Coordinate Measuring Machine است. این دستگاه بهطور خاص برای اندازهگیری سهبعدی سطوح و ابعاد قطعات پیچیده طراحی شده و در بسیاری از صنایع تولیدی، از جمله ریختهگری، جایگاه ویژهای دارد.

عملکرد CMM چگونه است؟

CMM از یک بازوی متحرک یا پراب مکانیکی بهره میبرد که نقاط مختلفی از سطح قطعه را لمس (تماس فیزیکی) میکند. با هر تماس، مختصات دقیق آن نقطه در فضای سهبعدی (X, Y, Z) ثبت میشود. این مختصات بهصورت دیجیتال ذخیره میشوند و در نهایت مجموعهای از دادههای ابعادی تحت عنوان ابر نقاط (Point Cloud) را تشکیل میدهند.

انواع CMM از نظر ساختار:

- CMM نوع بریج (Bridge-Type): رایجترین مدل، با دقت بسیار بالا، مناسب قطعات متوسط و کوچک

- CMM بازویی (Arm-Type): سبکتر و قابل حمل، مناسب برای قطعات بزرگ یا اندازهگیری در محل

- CMM پورتال (Gantry-Type): برای قطعات بسیار بزرگ مثل بدنه خودرو یا قطعات سنگین صنعتی

مزایای استفاده از CMM در ریختهگری:

- دقت بالا: حتی جزئیترین ابعاد را با تلورانس کمتر از چند میکرون ثبت میکند

- قابل اطمینان: بهخصوص برای قطعات فلزی سخت که ممکن است نور در روشهای غیر تماسی منعکس نشود

- تحلیل کامل هندسه: امکان بررسی تلورانسهای ابعادی، تختی، دایرهای بودن و انطباقات مکانیکی وجود دارد

- امکان بررسی تغییر شکل: مثلاً بررسی قطعه پس از فرآیند ریختهگری یا ماشینکاری جهت کنترل اعوجاج

کاربردهای رایج CMM در مهندسی معکوس ریختهگری:

- تهیه نقشه مهندسی از روی قطعه موجود (بدون مستندات اولیه)

- کنترل کیفیت قالبهای ساختهشده و تطابق آنها با فایل CAD

- تحلیل تطابق قطعه نهایی با نمونه طراحیشده

- بررسی تلرانسهای حرارتی قطعات پس از عملیات حرارتی

2- اندازهبرداری غیر تماسی (3D Scanning)

اندازهبرداری غیر تماسی یکی از پیشرفتهترین روشهای برداشت ابعاد در مهندسی معکوس است که بدون تماس فیزیکی با قطعه، اطلاعات سهبعدی دقیقی از سطح آن فراهم میکند. این روش، بهویژه در مورد قطعاتی با سطوح پیچیده، منحنی یا بافتهای حساس، گزینهای بسیار مناسب و کارآمد است.

عملکرد اندازهبرداری غیر تماسی چگونه است؟

در این روش، دستگاههای اسکن سهبعدی از تکنولوژیهای نوری یا لیزری استفاده میکنند تا بازتاب نور از سطح قطعه را ثبت کرده و آن را به اطلاعات دیجیتال سهبعدی تبدیل کنند. این اطلاعات در قالب فایلهای Mesh یا Point Cloud ذخیره میشوند و امکان بازسازی دقیق مدل CAD قطعه را فراهم میسازند.

انواع تکنولوژیهای رایج:

- اسکنر لیزری (Laser Scanner):

با تاباندن لیزر به سطح قطعه و تحلیل بازتاب آن، ابعاد را ثبت میکند. این روش دقت بالایی دارد و برای قطعات صنعتی بسیار مناسب است. - اسکن با الگوی نوری (Structured Light Scanner):

نور الگوی خاصی (مثلاً شطرنجی یا نواری) روی سطح قطعه تابیده میشود و با ثبت نحوه اعوجاج الگو، مدل سهبعدی استخراج میشود. این روش برای سطوح رنگی، غیر فلزی و با جزئیات بالا بسیار کارآمد است. - فتوگرامتری (Photogrammetry):

از چندین تصویر دوبعدی از زوایای مختلف برای بازسازی سهبعدی استفاده میشود. این روش بیشتر در اسکن اجسام بزرگ یا معماری کاربرد دارد و دقت صنعتی CMM یا لیزر را ندارد، ولی کمهزینه است.

مزایای اندازهبرداری غیر تماسی در مهندسی معکوس:

- بدون تماس فیزیکی: مناسب برای قطعات حساس، شکننده یا نرم

- سرعت بالا: قابلیت اسکن کامل یک قطعه بزرگ در مدت زمان کوتاه

- برداشت جزئیات سطحی: برای قطعات با الگوهای ظریف، انحنا، شکافها یا بافتهای خاص

- قابل استفاده برای قطعات رنگشده یا پاشششده (در صورتی که نور بازتابی را درست تشخیص دهد)

محدودیتها و نکات مهم:

- سطح قطعه نباید بازتاب بسیار بالا یا بسیار پایین داشته باشد (مثلاً قطعات براق ممکن است نیاز به اسپری ماتکننده داشته باشند)

- شرایط نوری محیط در دقت اسکن تأثیرگذار است

- دقت این روش بسته به نوع اسکنر از ۵۰ تا ۵۰۰ میکرون متغیر است (در مقایسه با CMM که دقتی در حد ۲ تا ۵ میکرون دارد)

کاربردهای متداول در صنعت ریختهگری:

- اسکن قطعات ریختهگری شده با فرمهای ارگانیک یا بدون سطوح صاف

- بازسازی هندسه پیچیده پروانهها، پرهها، توربینها، یا بدنه پمپ

- بررسی سایش یا تغییر شکل قطعات پس از استفاده طولانیمدت

- تهیه مستندات دیجیتال برای قالبهای قدیمی

نتیجهگیری فنی:

اگرچه دقت نهایی CMM بالاتر است و در کنترل کیفیت اهمیت بیشتری دارد، اما اسکن غیر تماسی با سرعت بیشتر و توانایی بالاتر در ثبت جزئیات سطحی، یک ابزار ایدهآل برای مرحله مدلسازی اولیه در مهندسی معکوس محسوب میشود. در بسیاری از پروژههای پیشرفته، از ترکیب هر دو روش اسکن غیر تماسی CMM برای حداکثر دقت استفاده میشود.

فایل ابر نقاط چیست و چه کاربردی دارد؟

فایل ابر نقاط (Cloud Points) مجموعهای از صدها یا هزاران نقطه سهبعدی است که از سطح قطعه توسط دستگاههای اندازهگیری تماسی یا غیر تماسی استخراج شدهاند. این فایل نسخه مجازی قطعه است و بهعنوان مرجع مدلسازی CAD عمل میکند. بدون این فایل، طراحی دقیق سهبعدی ممکن نخواهد بود.

مثال: اگر بخواهید یک پره توربین را بازسازی کنید، ابر نقاط جزئیاتی مانند خمیدگی لبهها یا نقصهای سطحی را نیز ثبت میکند.

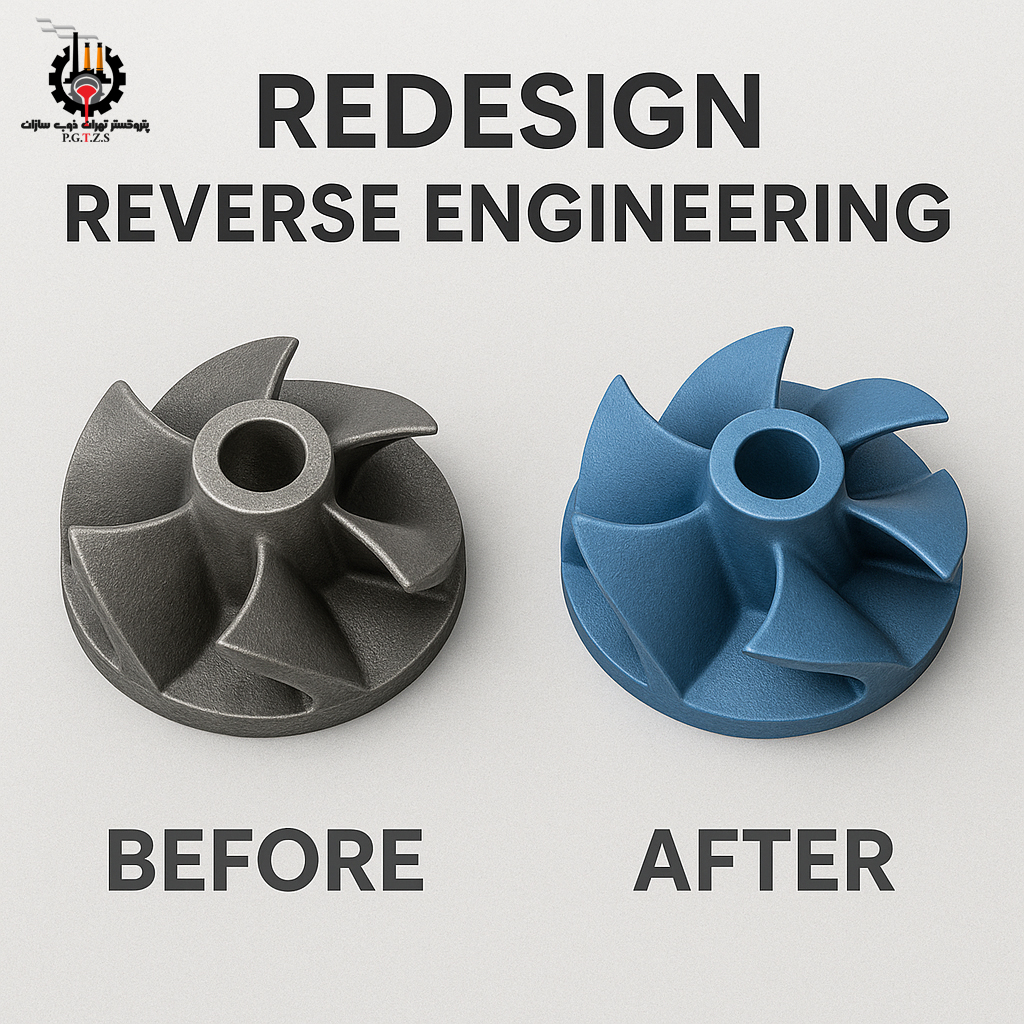

نمونهای از بهسازی قطعه با مهندسی معکوس

در یک کارخانه پتروشیمی، یک ایمپلر (Impeller) از جنس استیل 304 بهدلیل تماس مداوم با سیال اسیدی، تنها دو سال دوام داشت. تیم مهندسی با مهندسی معکوس آن را بازطراحی کرد:

- پرهها افزایش یافت تا توزیع نیرو یکنواختتر شود

- جنس به استیل 316L ارتقا یافت

- شکل هندسی برای بهینهسازی جریان تغییر کرد

نتیجه: عمر مفید به بیش از ۴ سال افزایش یافت و بهرهوری سیستم ۱۸٪ بهبود یافت.

زمانبندی پروژه مهندسی معکوس

مرحله | بازه زمانی تقریبی |

| اسکن و مدلسازی | ۱ تا ۵ هفته |

| ساخت مدل و قالب | ۱ هفته تا ۲ ماه |

| عملیات ریختهگری | ۵ تا ۲۰ روز |

| ماشینکاری نهایی | ۵ تا ۱۰ روز |

جمعبندی

مهندسی معکوس در صنعت ریختهگری، ابزاری حیاتی برای بازتولید، بازطراحی و بهینهسازی قطعات صنعتی به شمار میرود. این فرآیند، علاوهبر احیای قطعات مستعمل یا نایاب، امکان افزایش عمر مفید، بهبود عملکرد، و کاهش هزینههای تولید را نیز فراهم میآورد. در شرایط فعلی صنعت کشور که محدودیتهای واردات، نوسانات نرخ ارز و نیاز به خودکفایی صنعتی وجود دارد، مهندسی معکوس نه یک انتخاب، بلکه یک ضرورت است.

پرسشهای پرتکرار (FAQ)

آیا بدون نقشه میتوان قطعه را بازسازی کرد؟

بله، به شرط آنکه نمونه فیزیکی قطعه موجود باشد و امکان اسکن یا اندازهگیری دقیق آن فراهم باشد.

آیا مهندسی معکوس صرفاً برای کپیبرداری است؟

خیر. مهندسی معکوس علاوه بر بازسازی، بستر مناسبی برای اصلاح، بهینهسازی و افزایش کیفیت قطعات صنعتی است.

بدون دیدگاه